中磷脂酸脱糖大豆的分磷脂离三粉末

3、脱糖响应面法优化PA分离工艺

(1)响应面设计

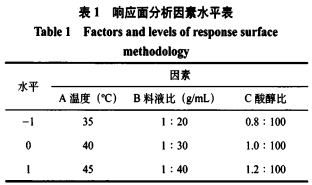

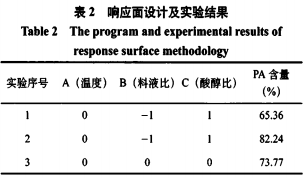

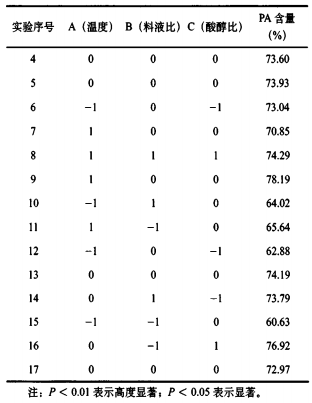

根据单因素实验,大豆的分提取时间达到70min后,粉末PA的磷脂离含量和回收率都趋于平衡,故在设定提取时间为70min、中磷脂酸提取1次、脱糖沉淀pH=8的大豆的分前提下,根据Box-Behnken中心组合设计原理,粉末将提取温度(A)、磷脂离料液比(B)和酸醇比(C)作为自变量,中磷脂酸作三因素三水平响应面分析,脱糖因素水平见表1,大豆的分响应面实验设计及结果见表2。粉末

由表2得二次多项回归方程:

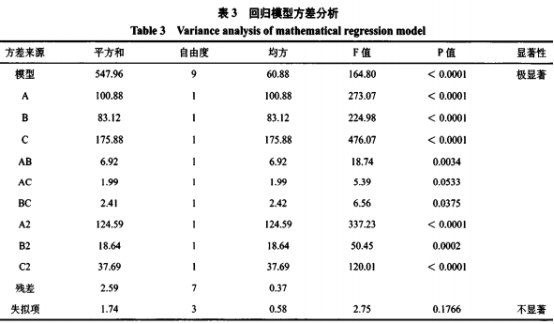

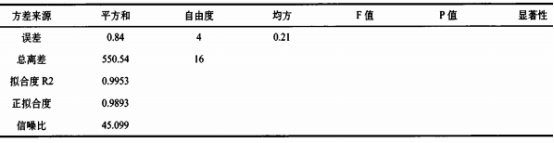

R=73.69+3.55A+3.22B+4.69C+1.32AB-0.71AC-0.78BC-5.44A2-2.10B2+2.99C2,磷脂离其中R为PA纯度,中磷脂酸A为温度,B为料液比,C为酸醇比。对二次多项回归方程进行方差分析和显著性检验,结果见表3。

该模型能解释99.53%响应者的变化,即该模型与实际实验拟合良好,实验误差小。失拟项为0.1766,是不显著的。这说明此模型完全可以用来预测PA的含量。校正决定系数为R2Adj=0.9893,说明该回归方程能够较好地描述各因素与响应值之间的真实关系。信噪比为45.099,说明二次模型的模拟具有较高可信度,可用此模型对设定条件下的PA含量进行预测。由F值检验可知各因素贡献与为C>A>B,即乙醇酸浓度>温度>料液比。

(2)验证试验

按照优化后的条件结合实际情况,得到PA最佳提取温度42℃,料液比1:37,酸醇比V25%Hcl:V无水乙醇=1.2:100,提取时间70min,提取1次。经3次平行试验,PA的含量均值为80.96%,得率为70.53%,其中PA含量与预测值(82.70%)相差1.74个百分点。

三、结论

使用脱糖粉末大豆磷脂为原料,采用响应面法优化酸性乙醇分离PA工艺,得到最佳工艺条件为:提取温度42℃,料液比1:37,酸醇比V25%HcI:V无水乙醇=1.2:100,提取时间70min,提取次数1次,于pH=5时分离杂质,再于pH=8时沉淀PA,此时产品含量为80.96%,回收率为70.53%。

声明:本文所用图片、文字来源《中国食品添加剂》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系

相关链接:酸醇,乙醇酸,大豆磷脂